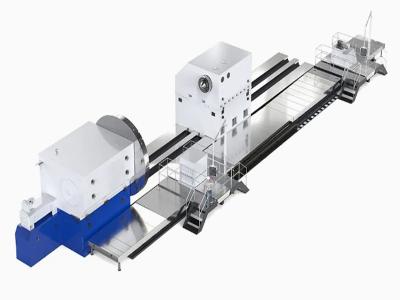

旋盤ベッドの製造プロセス

| 製品名: | 旋盤ベッドの製造プロセス |

| キーワード: | 旋盤ベッドの製造プロセス、旋盤ベッドの鋳造プロセス、旋盤ベッドの粗加工、旋盤ベッドの表面処理 |

| 業界: | 機械的および電気的 - 工作機械、機械及び装置製造業 |

| 工芸品: | 鋳造 - 他の |

| 素材: | 炭化物 |

加工メーカー

- 同様の製品を提供する 59 メーカーがあります

- この処理技術を提供する 149 メーカーが存在します

- この材料加工サービスを提供する 113 メーカーがあります。

- この業界では加工サービスを提供する 137 メーカーが存在します

製品詳細

旋盤ベッドの製造プロセスは、旋盤の高精度加工ニーズを満たすために、ベッドの精度、強度、安定性を確保することを目的とした複数のステップを含みます。以下は、既存の情報に基づいて整理された、旋盤ベッド加工の主要なプロセスフローと重要な技術的ポイントです。

1.材料の選択

- 一般的な材料:旋盤ベッドは通常、高強度鋳鉄(HT250またはHT300など)を使用します。これは、優れた耐振性、剛性、耐摩耗性を備えているためです。一部の高精度工作機械では、ダクタイル鋳鉄または鋼板溶接構造が使用される場合があります。

- 理由:鋳鉄は優れた鋳造性と減衰能力を備えており、切削力や振動に耐えるのに適しています。鋼構造は、軽量化または特殊な設計ニーズに使用されます。

2.鋳造(または溶接)

- 鋳造プロセス:

- 金型設計:ベッドの設計図に基づいて精密な砂型または金属金型を作成し、鋳造品の寸法と形状が正確であることを確認します。

- 溶解と鋳込み:中周波誘導炉を使用して鋳鉄を溶解し、化学組成(炭素、シリコン含有量など)を制御します。鋳込み時には、温度が均一であることを確認し、気孔や引け巣などの欠陥を防ぐ必要があります。

- 冷却とクリーニング:鋳造品を冷却した後、サンドブラストまたはショットブラストで表面の砂粒や酸化スケールを除去します。

- 溶接プロセス(鋼構造を使用する場合):

- 高強度鋼板を切断して成形し、溶接によってベッドフレームを組み立てます。

- 構造の安定性を確保するために、溶接応力を除去するための焼鈍処理が必要です。

3.粗加工

- 目的:鋳造品または溶接品の表面の余分な材料を除去し、初期成形を行います。

- 設備:大型門型フライス盤、中ぐり盤、またはCNC加工センター。

- プロセス:

- 基準面加工:ベッドの基準面(底面またはガイドレール面など)を決定し、後続の加工のポジショニング精度を確保します。

- フライス加工:ベッドの主要な平面(ガイドレール取り付け面、底面など)を粗フライス加工し、加工代(通常2〜5mm)を残します。

- 穴あけ:取り付け穴、クーラント液槽などの構造を加工し、穴の位置精度を確保します。

4.熱処理

- 時効処理:

- 自然時効:鋳造品を数ヶ月から1年間放置し、自然環境を利用して内部応力を除去します。コストは低いですが、サイクルが長くなります。

- 人工時効:振動時効または熱時効(500〜600℃に加熱した後、ゆっくりと冷却)によって残留応力を除去し、寸法安定性を向上させます。

- 目的:後続の加工および使用中の変形を減らし、ベッドの長期的な安定性を確保します。

5.精密加工

- 設備:高精度CNC門型フライス盤、研削盤、またはガイドレール研削盤。

- プロセス:

- ガイドレール面加工:旋盤ベッドのガイドレール面は重要な部分であり、高い平坦度と表面粗さ(Ra0.8〜1.6)が要求されます。通常、精密フライス加工後に研削するか、ガイドレール研削盤を直接使用して加工します。

- 平面度制御:ガイドレール面の平面度誤差は、0.01〜0.02mm / m以内に制御する必要があります。

- 穴系の精密加工:主軸台、心押し台などを取り付けるための穴を中ぐりまたはリーマ加工し、同軸度と位置精度を確保します。

- 表面硬化(オプション):ガイドレール面を高周波焼入れするか、プラスチックコーティング(PTFEガイドレールソフトベルトなど)を施し、耐摩耗性と耐スティックスリップ性を向上させます。

6.表面処理

- 研磨または塗装:非機能面を研磨または防錆塗料で塗装し、外観と耐食性を向上させます。

- ガイドレール潤滑溝:潤滑油溝を加工するか、潤滑システムを取り付けて、ガイドレールの長期的な安定した動作を確保します。

7.検査と校正

- 検査装置:三次元測定機、レーザー干渉計、水準器など。

- 検査内容:

- 幾何学的精度:ガイドレール面の平行度、平面度、真直度を検査します。

- 位置精度:穴系の位置公差と同軸度を検証します。

- 表面品質:表面粗さと硬度を測定します。

- 校正:偏差が見つかった場合は、スクレーピングプロセス(手動または機械)を使用してガイドレール面を微量修正し、精度を確保します。

8.組み立てとデバッグ

- 組み立て:主軸台、心押し台、刃物台などの部品をベッドに取り付け、各部品の嵌合精度を調整します。

- デバッグ:試運転を行い、ベッドの振動、騒音、加工精度を検査し、必要に応じてガイドレールを微調整するか、再度スクレーピングを行います。

重要な技術的ポイント

- 切削パラメータの選択:材料と加工段階に応じて、切削速度、送り量、切り込み量を適切に選択し、工具の摩耗が速すぎたり、ワークピースが変形したりするのを防ぎます。

- 精度管理:ガイドレール面の加工精度は旋盤の加工性能に直接影響するため、平面度と真直度を厳密に管理する必要があります。

- 応力除去:鋳造または溶接後の熱処理は重要なステップであり、長期使用中の変形を防ぎます。

- 設備の選択:大型ベッドは、加工効率と精度を確保するために、大型ストロークCNC工作機械(門型フライス盤など)を使用する必要があります。

前の記事 : セントラライザー設置の要点

次の記事 : ロータリーステアラブルスタビライザー

類似製品

詳細

軸流ファンケーシングの加工に使用される加工技術

- 工芸品 : 板金 - 溶接

- 素材 : 炭素鋼

炭素鋼製固定アンカープレートの機械加工プロセス分析

- 工芸品 : 機械加工 - CNCフライス加工またはフライス加工

- 素材 : 炭素鋼

厚肉フランジの旋盤・フライス複合加工と探傷検査

- 工芸品 : 機械加工 - 旋削とフライス加工

- 素材 : 合金鋼

建築工事用S355JR溶接H形鋼のカスタム製造

- 工芸品 : 板金 - 溶接

- 素材 : 炭素鋼

建築用途向けU形鋼の高精度機械加工

- 工芸品 : スタンピング - 通常のスタンピング

- 素材 : アルミニウム

ドリルスタビライザーの石油掘削プラットフォームへの応用

- 工芸品 : 機械加工 - 5軸加工

- 素材 : 合金鋼

コーンクラッシャー破砕壁

- 工芸品 : -

- 素材 :

革新的なスカイビングフィン技術:高密度放熱技術のボトルネックを打破

- 工芸品 : 表面処理 - 他の

- 素材 : 合金鋼

その他の製品

詳細

軸流ファンケーシングの加工に使用される加工技術

- 工芸品 : 板金 - 溶接

- 素材 : 炭素鋼

炭素鋼製固定アンカープレートの機械加工プロセス分析

- 工芸品 : 機械加工 - CNCフライス加工またはフライス加工

- 素材 : 炭素鋼

厚肉フランジの旋盤・フライス複合加工と探傷検査

- 工芸品 : 機械加工 - 旋削とフライス加工

- 素材 : 合金鋼

建築工事用S355JR溶接H形鋼のカスタム製造

- 工芸品 : 板金 - 溶接

- 素材 : 炭素鋼

建築用途向けU形鋼の高精度機械加工

- 工芸品 : スタンピング - 通常のスタンピング

- 素材 : アルミニウム

ドリルスタビライザーの石油掘削プラットフォームへの応用

- 工芸品 : 機械加工 - 5軸加工

- 素材 : 合金鋼

コーンクラッシャー破砕壁

- 工芸品 : -

- 素材 :

革新的なスカイビングフィン技術:高密度放熱技術のボトルネックを打破

- 工芸品 : 表面処理 - 他の

- 素材 : 合金鋼